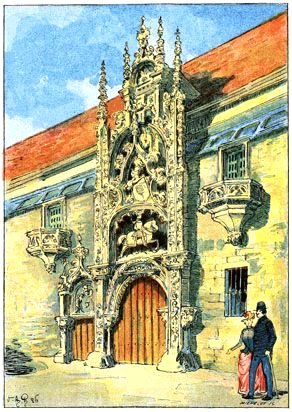

Les restes du palais ducal à

Nancy.

Les restes du palais ducal à

Nancy.M. Rinval était très ému en disant ces paroles, et son émotion fut partagée par toute sa famille. Paul lui-même sembla comprendre qu'on racontait de terribles choses.

—Travaillez bien, mes enfants, reprit le père, en s'efforçant de chasser le nuage qui assombrissait tous les fronts. Si tous les enfants de France s'appliquaient sérieusement à l'étude et au travail, les malheurs que je vous rappelle ne tarderaient pas à être réparés. Le travail fait la force des États, comme il fait la prospérité des familles.

—Oh! oui. Nous travaillerons, nous nous instruirons bien, tu verras, papa, dirent à la fois les trois enfants.

Deux jours suffirent à peine à nos voyageurs pour parcourir le chef-lieu du département de Meurthe-et-Moselle, et admirer ses riches monuments. M. Rinval fit observer à ses enfants que Nancy se divisait en vieille ville et en ville nouvelle. La vieille ville, bien qu'irrégulièrement bâtie, les intéressa beaucoup, car elle offre plusieurs monuments remarquables, tels que l'église de Saint-Epvre, monument du commencement du seizième siècle; l'église des Cordeliers, édifice du quinzième siècle, qui contient l'ancienne chapelle des ducs de Lorraine et plusieurs tombeaux très remarquables. Les restes du palais ducal attirèrent tout particulièrement l'attention des jeunes voyageurs.

Dans la ville neuve, ils remarquèrent la superbe cathédrale, bâtie au commencement du dix-huitième siècle, et dont les tours s'élèvent à 78 mètres de hauteur; l'église Notre-Dame-de-Bon-Secours, qui contient les tombeaux du roi et de la reine de Pologne, et la place Stanislas, une des plus belles et des plus curieuses que l'on puisse rencontrer en Europe. Sur l'un des côtés s'étend, en effet, l'Hôtel de ville, long de 74 mètres; deux autres côtés sont occupés par l'évêché, le théâtre et des hôtels privés, d'une riche architecture. Au milieu s'élève la statue du roi Stanislas. Le quatrième côté est formé d'un bel arc de triomphe et de fontaines monumentales.

—Tous ces édifices, dit M. Rinval, sont dus au roi Stanislas, qui, forcé de renoncer au trône de Pologne, gouverna la Lorraine pendant vingt-huit ans (de 1738 à 1766), en conservant le titre de roi. Jamais prince n'eut un gouvernement plus paternel, ne se consacra davantage à l'embellissement et à la prospérité de ses États. La Lorraine lui doit un grand nombre d'institutions savantes ou philanthropiques.

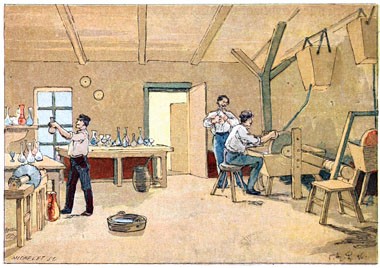

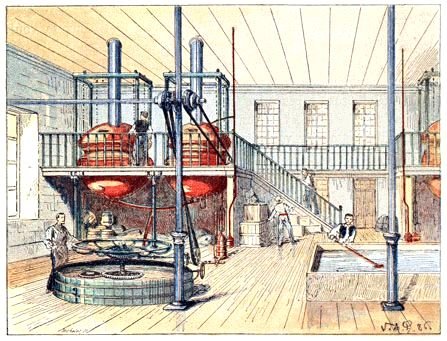

La Fabrication des Verres

taillés.

La Fabrication des Verres

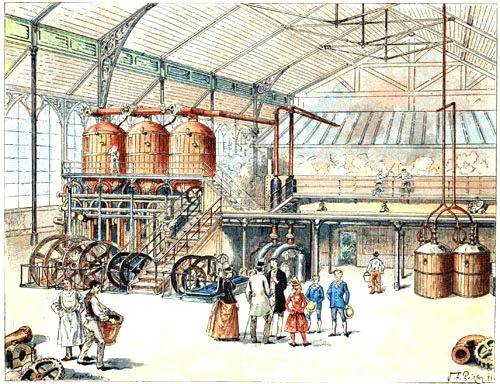

taillés.Nous ne pouvons malheureusement suivre nos voyageurs dans toutes leurs pérégrinations à travers cette riche ville de Nancy. Disons seulement qu'après avoir admiré les places et les monuments de la cité, on finit par se rappeler ce qu'on était venu y chercher: une verrerie.

M. Rinval, ayant obtenu l'autorisation de visiter l'établissement de Laneuveville, près de Nancy, fit précéder cette visite de quelques indications préliminaires:

«La principale des matières qui servent à la fabrication du verre est le sable, dit-il. On le mêle à une substance dite alcaline, le plus souvent un sel de soude ou de potasse de chaux. Pour certaines sortes de verre, l'oxyde de plomb remplace la chaux. D'autres substances sont employées pour purifier le sable; les impuretés qu'il contient pourraient, sans cela, lui donner une vilaine couleur.

Les deux sortes de verre les plus employées sont le verre à vitres, dont nous allons voir la fabrication, et le cristal ou verre fin. La première catégorie comprend les verres à vitres proprement dits, les glaces et la gobeleterie. On emploie surtout pour le cristal les sables blancs de Fontainebleau ou d'Étampes.

Pour faire fondre ces diverses substances, on se sert de creusets en argile réfractaire, c'est-à-dire qui résiste à l'action du feu. Ces creusets coûtent très cher, car leur fabrication demande de grands soins.

Avant de placer les creusets dans le four, on les fait lentement chauffer au rouge. On ne les laisse jamais refroidir. Ils peuvent durer plusieurs mois, si l'on s'en sert avec toutes les précautions nécessaires.

Les substances destinées à la fabrication du verre doivent être bien sèches, bien mélangées, et avoir subi une première calcination avant d'être mises dans les creusets. Elles sont dites alors en fritte; on les soumet à la chaleur intense du four, et la fonte dure de seize à vingt heures.

Les matières ainsi fondues se couvrent d'une écume composée de sel liquide et de sulfate de soude, et que l'on désigne sous le nom de fiel de verre; on l'enlève soigneusement avec une cuiller de fer. Avant de donner au verre une forme quelconque, on le laisse refroidir par degrés, jusqu'à ce qu'il ait pris la consistance d'une pâte.»

On arrivait à la verrerie. Nos voyageurs furent introduits dans un des ateliers, où ils virent deux hommes, nus jusqu'à la ceinture, travailler d'énormes ballons de verre, devant des fourneaux ardents.

—Tiens! on dirait que ces ouvriers font de grosses bulles de savon! s'écria Paul.

Le fabricant, qui avait reçu nos visiteurs d'une façon fort courtoise, tint à compléter lui-même les explications données par M. Rinval à ses enfants.

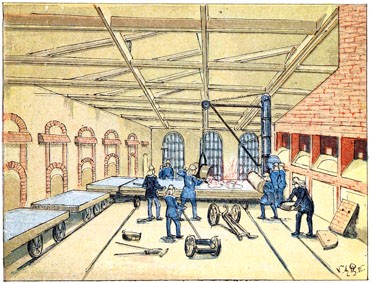

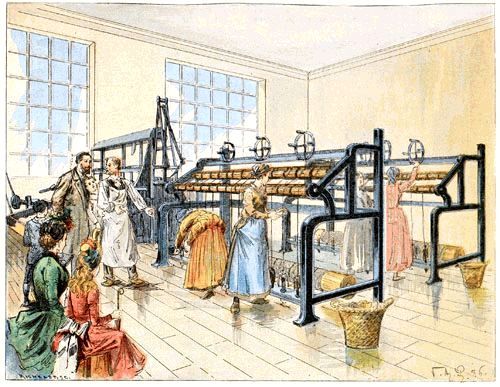

Le coulage

d'une Glace.

Le coulage

d'une Glace.«Vous assistez ici, dit-il, à ce que l'on appelle le soufflage du verre. Cette opération est assez difficile, et exige de l'habileté et de l'expérience.

Le principal outil employé pour la fabrication du verre est ce tube de fer que vous voyez dans les mains des ouvriers, et que l'on nomme canne. La canne a de un mètre cinquante centimètres à deux mètres de longueur, et est munie d'un manche en bois.

Le verrier prend, au bout de cette canne, une certaine quantité de pâte; il souffle ensuite dans le tube et donne au verre une forme allongée quand il fabrique du verre à vitres, et une forme sphérique lorsqu'il s'agit d'autres ouvrages. Pour arriver à ce résultat, l'ouvrier tient sa canne verticalement, et fait prendre ainsi au globe de verre la forme d'une poire. Il balance ensuite adroitement la canne et convertit la poire de verre en une sorte de cylindre aux extrémités arrondies. La forme et la dimension voulues étant obtenues, l'ouvrier met son pouce sur le bout de la canne et introduit l'extrémité opposée du cylindre, ou manchon de verre, dans l'orifice du four. Le verre s'amollit à l'endroit chauffé, où l'air, en se dilatant, le fait casser. On le travaille alors avec un outil spécial, de manière à lui donner partout un diamètre égal, puis on le laisse refroidir.

On applique ensuite, à la base de la rondeur par laquelle il est attaché à la canne, de la pâte chaude que l'on étire de façon à entourer le manchon comme d'un fil, ce qui a pour résultat de chauffer le verre; on ôte immédiatement ce fil, pour appliquer à sa place un instrument froid, une rupture se produit, et l'extrémité arrondie se trouve ainsi détachée.

A ce moment, on retire le verre de la canne à souffler, on le fait recuire pendant quelque temps, et on y pratique, au moyen d'un diamant, une incision longitudinale. On le place alors, pour l'aplatir, dans un four spécial, en ayant soin de placer le côté incisé en dessus. Le verre ayant suffisamment molli, un ouvrier l'ouvre au moyen d'un outil en bois, à l'endroit même où il a été coupé par le diamant, le frotte jusqu'à ce qu'il soit bien aplati, puis le porte dans une chambre chauffée, où il refroidit lentement.

S'il s'agit de fabriquer des tubes, après avoir obtenu un cylindre terminé par une calotte, on soude sur cette calotte une seconde canne, puis l'ouvrier et son aide tirent, chacun de son côté; la matière s'allonge en un tube qu'il ne s'agit plus que de diviser selon la longueur voulue. Les tronçons sont ensuite recuits.

—Et les bouteilles? Comment les fabrique-t-on? demanda Paul.

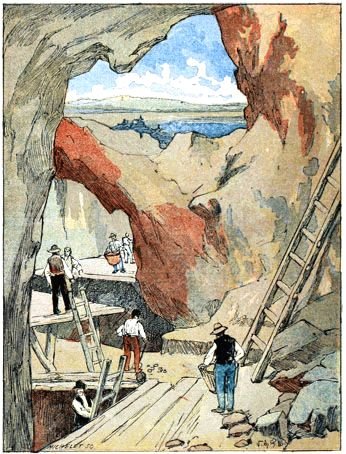

Une Mine de

Fer.

Une Mine de

Fer.—De la même façon que le verre à vitres. Seulement on emploie des matières plus communes, et lorsque la bulle de l'ouvrier approche des dimensions voulues, il l'introduit dans un moule, et lui donne la forme définitive, en continuant à souffler et à tourner. Il la retire ensuite, la renverse verticalement, enfonce le fond, coupe le goulot, y place le cordon, et la porte au four à recuire.

—Tous les objets de gobeleterie s'obtiennent, sans doute, aussi au moyen de moules? demanda M. Rinval.

—Oui, monsieur. Cependant, quand la forme à donner à l'objet est très simple, les ouvriers habiles arrivent à la produire sans employer les moules.

—Mais les verres à boire? dit Paul.

—Les verres ordinaires sont simplement coulés; quant aux verres fins, ils sont taillés au moyen de meules à peu près semblables à celles dont se servent les rémouleurs. On opère successivement avec des meules en fer, en grès et en bois, en interposant progressivement, entre la meule et le verre à tailler, du sable, de l'émeri de plus en plus fin, et de la potée d'étain. La pièce travaillée doit, de plus, être constamment arrosée d'eau.

—Je voudrais bien, dit Hélène, avoir quelques notions sur la fabrication des glaces. Ces verres si épais et si transparents ne doivent pas être fabriqués de la même façon que les verres à vitres.

—Non, mademoiselle. La fabrication des glaces se fait, en effet, par d'autres procédés, et demande beaucoup plus de soins.

On verse directement la pâte fluide sur une table de bronze chauffée, munie de rebords qui arrêtent la masse incandescente, puis on fait passer dessus un cylindre de fonte, qui l'étend d'une manière égale; enfin, on pousse la glace encore rouge dans un four, où elle se refroidit peu à peu.

Vient ensuite le douci ou dégrossi, qui consiste à frotter la glace que l'on fabrique avec une glace plus petite, enduite d'une bouillie de grès écrasé; le savonnage, qui se fait avec de l'émeri très fin; et le polissage, qui a pour but de donner à la glace le brillant et la transparence. On pratique cette dernière opération au moyen de lourds polissoirs revêtus de feutre, et avec une substance nommée colcotar, que l'on délaie dans l'eau. Les glaces se vendent nues ou étamées, suivant l'emploi auquel on les destine.

—L'opération de l'étamage est-elle compliquée?

—Pour étamer une glace, on étend sur une table de marbre une feuille d'étain battu, que l'on recouvre d'une couche de mercure de quatre à cinq millimètres d'épaisseur. On place la glace sur la table, en la faisant avancer de façon que son bord antérieur glisse sur la surface de la feuille d'étain et repousse de tous côtés le mercure liquide, lequel tombe dans des rigoles qui entourent la table. Quand la glace est ainsi disposée, on la charge de poids, et on laisse les choses en cet état pendant quinze à vingt jours. Le mercure se combine peu à peu avec l'étain, et l'amalgame s'attache complètement à la surface du verre.»

En revenant à Nancy, M. Rinval et ses enfants s'entretinrent des mines de fer, lesquelles sont très abondantes dans le département de Meurthe-et-Moselle.

—Le fer se trouve dans la terre, comme la houille, n'est-ce pas, papa? dit Paul.

—Oui, mon ami. Lorsqu'on l'extrait, il a la couleur de la rouille. Les mineurs le détachent à coups de pic.

—Et on le fait fondre dans les hauts fourneaux pour le purifier, comme nous l'avons vu lors de notre précédent voyage.

—Je vois avec plaisir que tu as bonne mémoire, fit M. Rinval.

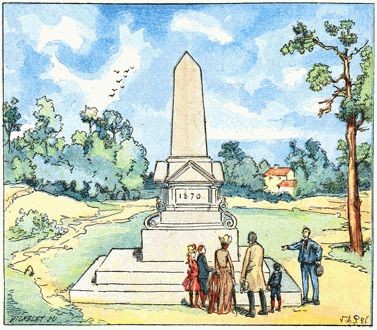

Avant de se rendre dans le Nord, nos voyageurs firent quelques excursions dans le département de Meurthe-et-Moselle. Il leur arriva plusieurs fois de rencontrer sur leur chemin quelque pyramide, quelque monument funèbre rappelant la guerre de 1870-1871. Alors ils se faisaient raconter les combats dont ce lieu avait été témoin, et se découvraient respectueusement en l'honneur des braves morts pour la patrie.

CHAPITRE CINQUIÈME

LE NORD

Description du Département.—Une

Fabrique de Sucre.—La Fabrication des Briques.

La Bière.—Cambrai.—Valenciennes.—Douai.—La Fête de Gayant.

En quittant Nancy, on se dirigea sur Cambrai, chef-lieu d'arrondissement du département du Nord.

—Que sais-tu sur la richesse de cette région? demanda M. Rinval à Lucien.

—Le département du Nord, répondit le jeune homme, est une des contrées les plus fertiles de la France; c'est la plus productive et la mieux cultivée; c'est même la plus peuplée après le département de la Seine.

—Parfait. Et toi, Hélène, dis-nous quelle est la principale source de prospérité de ce département.

—L'exploitation des mines de houille ou charbon de terre. Si je ne me trompe, ces mines occupent une surface d'environ 60,000 hectares.

—Ta mémoire est fidèle.

Après avoir visité Cambrai, la famille Rinval se rendit à Valenciennes, la plus importante des sous-préfectures du département, autrefois célèbre par ses fabriques de dentelles, qui ont aujourd'hui disparu.

Les enfants proposaient une excursion à Anzin, ville renommée par ses mines de houille, et qui est presque aux portes de Valenciennes; mais M. Rinval leur rappela qu'ils avaient déjà étudié cette industrie au Creusot, lors de leur premier voyage.

La

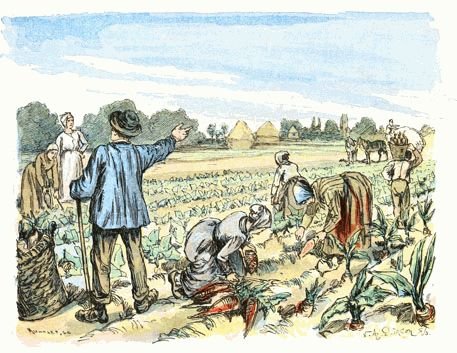

Récolte des Betteraves.

La

Récolte des Betteraves.Il leur fit, en revanche, visiter une des fabriques de sucre situées dans les faubourgs de Valenciennes.

En approchant de la fabrique, Paul remarqua tout d'abord la grande cheminée qui, semblable à une pyramide, dépassait de beaucoup la hauteur de tous les bâtiments environnants. De cette cheminée s'échappait une fumée noire et épaisse qui obscurcissait le ciel. Des tombereaux, remplis de betteraves, se dirigeaient à la file vers l'usine. Paul observa qu'en entrant ils passaient tous sur une bascule, où l'on s'assurait de leur poids, et qu'ils allaient ensuite se décharger dans une cour.

—Que va-t-on faire de toutes ces betteraves? demanda-t-il.

—Mais, parbleu, du sucre, répondit son père.

—Quoi! c'est avec cela que l'on fait du sucre?

—Oui, mon ami, et tu vas voir comment cette fabrication s'opère.

M. Rinval fit alors demander le contremaître auquel on l'avait adressé. Celui-ci vint se mettre à la disposition de la famille et l'introduisit dans la fabrique.

Le bruit des machines en fonction, de la vapeur qui s'échappait de certaines chaudières, les cris des ouvriers se transmettant des indications, tout cela assourdit d'abord un peu nos voyageurs, et Paul lui-même commença par se boucher les oreilles. Au bout de quelques instants cependant, on se fit à tout ce tapage, et le contremaître put commencer à donner quelques explications.

«Ainsi que vous le savez, sans doute, dit-il, les betteraves sont étêtées avant d'être envoyées à la fabrique, c'est-à-dire qu'on en coupe les feuilles jusqu'au collet, au moyen d'une petite serpe particulière.

Arrivées ici, elles sont nettoyées dans un laveur mécanique, appareil composé d'un grand cylindre creux et à jour, qui se meut dans une caisse remplie d'eau.

Une fois lavées, les betteraves sont soumises au râpage et réduites en pulpe. Cette opération s'effectue dans un appareil composé d'un tambour (sorte de roue creuse) à lames dentées, qui divise les racines en parties aussi menues que possible.

La pulpe mise en sacs est étendue sur la table des presses à vis; les sacs sont séparés par des claies ou des plaques percées d'un grand nombre de trous, et l'on opère une première pression afin d'obtenir le jus de la betterave.

On transporte ensuite les sacs de pulpe sous les presses hydrauliques, où ils reçoivent plusieurs pressions beaucoup plus énergiques. Des rigoles établies autour des plateaux des presses donnent écoulement au liquide, qui va se rendre dans de grands conduits, où sont déversés tous les jus provenant des différentes presses.

Fabrication des Briques.

Fabrication des Briques.Un appareil, nommé monte-jus, et qui fonctionne par la vapeur, conduit alors le jus dans les chaudières de défécation. La défécation a pour but de dépouiller les jus des substances solides qu'ils ont entraînées, et de quelques matières étrangères au sucre qui en amèneraient l'altération. C'est à l'aide de la chaux, et toujours au moyen de la vapeur, que l'on pratique cette opération importante.

Les jus sont ensuite soumis à plusieurs nouvelles purifications. Ils passent d'abord dans les chaudières dites de carbonisation ou de carbonatation, puis sur des filtres chargés de noir animal en grain, et sont élevés par un second monte-jus dans un réservoir, où ils subissent deux filtrations successives.

A ce filtrage succède l'opération de la cuite, qui a lieu dans des chaudières dites à cuire dans le vide. Au sortir de ces chaudières, les jus sont transformés en gros cristaux de sucre mêlés d'un peu de sirop.

L'égouttage et le clairçage forcé séparent le sirop des cristaux. Cette dernière opération s'exécute en quelques instants dans les tambours rotatifs des turbines dites centrifuges, lesquelles ont une vitesse de douze cents tours par minute. Ces appareils lancent le liquide sirupeux au travers d'un tissu métallique qui retient les cristaux.

La dessiccation, ou opération de dessèchement, a lieu dans un courant d'air forcé et amène le sucre cristallisé à son état définitif de blancheur et de pureté.»

Ce disant, le contremaître prit dans les turbines quelques cristaux de sucre qu'il offrit aux visiteurs.

—Depuis quelque temps, on vend de ce sucre en cristaux chez certains épiciers, dit Mme Rinval. Mais comment lui donne-t-on la forme de pains?

—Cette dernière partie de la fabrication s'opère dans une autre fabrique dite raffinerie. Là, le sucre en cristaux est d'abord fondu avec de l'eau, de façon à fournir un sirop peu épais. Après plusieurs nouvelles clarifications, ce sirop est mis en forme, séché dans des étuves et transformé en pains, tel qu'il est livré à la consommation.

En sortant de la fabrique, nos voyageurs aperçurent, dans un champ qui bordait la route, une masse élevée de laquelle s'échappaient des nuages de fumée.

—Qu'est-ce que cela? dit Paul.

—Ce sont des briques que l'on soumet à la cuisson, répondit M. Rinval. Tiens, vois-tu, plus loin, à gauche, un groupe d'ouvriers, qui fabriquent ces briques avec de l'argile, au moyen de cadres en métal?

—Comment dispose-t-on le feu qui sert à la cuisson des briques? demanda Hélène.

—On établit sur le terrain choisi, et au moyen de briques déjà cuites, un foyer que l'on garnit de houille. On dispose sur ce fourneau les briques non cuites, en formant un lit de houille sur trois ou quatre rangées de briques. Le feu du fourneau monte lentement et embrase successivement toutes ces couches de charbon. C'est ainsi que s'opère la cuisson. J'oubliais de vous dire que les parois de ce tas sont garnies d'un placage d'argile et de sable afin que le feu reste au centre.

Lorsque toutes les briques sont placées, on recouvre entièrement le tas par le même placage employé pour les parois et on l'abandonne à lui-même.

Ce procédé est rapide, ajouta M. Rinval, mais il donne beaucoup plus de déchet que la cuisson dans les fours, où les briques sont abritées et reçoivent toutes une chaleur égale.

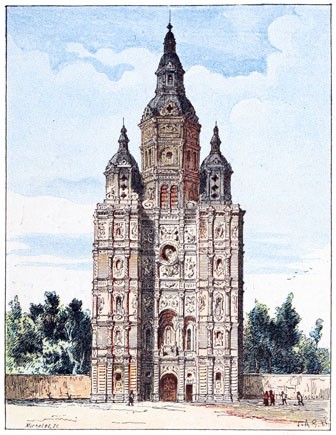

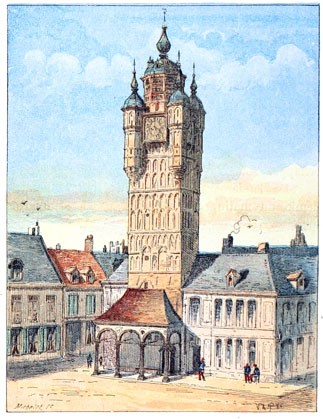

Abbaye de

Saint-Amand.

Abbaye de

Saint-Amand.De Valenciennes, nos voyageurs firent une excursion à Saint-Amand, jolie petite ville, où se trouvent les restes d'une célèbre abbaye du dix-septième siècle. Puis ils se dirigèrent sur Douai, autre sous-préfecture du Nord, siège d'une cour d'appel, d'une académie universitaire et de facultés des lettres et de droit. Douai renferme aussi de curieux monuments; nous ne pouvons les décrire ici, mais nous tenons à raconter la visite que firent nos jeunes amis dans une brasserie de cette ville.

Le brasseur, auquel M. Rinval avait été particulièrement recommandé, voulut expliquer lui-même la fabrication de la bière aux visiteurs, en présence des appareils.

«Vous savez, sans doute, dit-il, que les matières premières employées pour la fabrication de la bière sont les grains d'une céréale, telle que l'orge ou le froment, les cônes de houblon et un ferment désigné sous le nom de levûre de bière.

—Qu'est-ce que le houblon? demanda Paul.

—C'est une plante dont la tige est grimpante comme celle des haricots, dit Hélène.

—Elle est vivace, c'est-à-dire elle pousse des rejetons pendant plusieurs années, dit M. Rinval.

—Nous débutons, continua le brasseur, par faire tremper le grain que nous employons, l'orge, jusqu'à ce qu'il soit gonflé et souple au toucher. Nous le laissons ensuite égoutter, et nous le transportons dans une cave appelée germoir, où il reste pendant douze heures. Ce temps écoulé, l'orge est mise en couche sur une épaisseur d'environ trente centimètres; cette épaisseur est diminuée à mesure que la germination se produit. Au bout de cinq à six jours, si l'on frotte légèrement le grain dans le creux de la main, le germe se détache: l'orge est devenue propre à la fabrication de la bière, et prend alors le nom de malt.

Le malt est étendu sur la touraille ou séchoir, où il séjourne pendant environ vingt-quatre heures; on le laisse ensuite refroidir, et on le fait passer dans un tarare ou van de meunier, dans lequel le germe se détache. Le malt est enfin porté dans un moulin pour être concassé, puis l'on passe au brassage.

L'Intérieur d'une

Brasserie.

L'Intérieur d'une

Brasserie.Pour procéder à cette opération, on introduit le malt concassé dans une cuve munie d'un double fond percé de petits trous destinés à laisser monter l'eau. Cette eau est versée par une gouttière, et sa chaleur doit atteindre 45 à 50 degrés. Quand la quantité d'eau est suffisante, un agitateur mécanique contenu dans la chaudière est mis en mouvement et démêle le malt jusqu'à ce qu'il soit bien imbibé et ne laisse plus de farine blanche. On verse ensuite une plus grande quantité d'eau ayant 100 degrés, et l'on agite pendant une demi-heure. Les produits ainsi obtenus portent le nom de trempe.

Dans les brasseries qui ne sont pas munies des nouveaux appareils, le malt est remué par les ouvriers au moyen de grandes pelles à jour nommées fourquets.

Les trempes passent ensuite dans de grandes chaudières, où on les fait bouillir. Ces chaudières sont chauffées par des fourneaux ou par la vapeur. Aussitôt que l'ébullition commence, on met le houblon dans la chaudière (environ 500 grammes par hectolitre) et on laisse bouillir pendant six heures. Le moût de bière est alors houblonné, et l'on doit en opérer le refroidissement le plus tôt possible. Pour arriver à ce but, on le fait couler dans de grands bacs n'ayant que très peu de profondeur, et, autant que possible, exposés à des courants d'air. Le point de refroidissement qu'on doit atteindre varie selon les saisons; en hiver, on refroidit moins qu'en été.

On fait enfin couler le liquide dans une grande cuve, on ajoute une certaine quantité de levûre, on abandonne la matière à elle-même, et les phénomènes de la fermentation ne tardent pas à se produire. On reconnaît que la bière peut être mise en tonneaux lorsque le levain a produit une mousse d'un jaune noirâtre.»

Le lendemain de cette visite, M. Rinval éveilla sa famille dès six heures du matin.

—Maintenant, en route pour Lille! dit-il.

—Où irons-nous ensuite? demanda Hélène.

—Nous nous rendrons à Dunkerque, où, si vous le voulez bien, nous nous embarquerons pour aller visiter le département de la Manche.

—Nous voyagerons par mer? demanda Paul.

—Certainement.

—Oh! bravo! bravo! s'écria le petit garçon.

Lucien et Hélène ne paraissaient pas moins joyeux que leur frère.

Pendant que nos voyageurs attendaient le départ du train dans la gare de Douai, Lucien et Hélène remarquèrent une grande affiche annonçant la marche ou procession de Gayant et de sa famille à travers les rues de Douai.

—Qu'est-ce donc que cette procession? dit Hélène.

—C'est une fête qui se renouvelle tous les ans à Douai, mais dont on ignore l'origine, répondit un monsieur qui avait entendu la question de la jeune fille. Chaque année, au mois de juin—car c'est une ancienne affiche que vous voyez là—on promène par la ville de gigantesques mannequins revêtus de costumes moyen âge, représentant le chevalier Gayant et sa famille: Marie Cagenon, sa femme, Jacquot, Fillon et Binbin, ses trois enfants. Bien qu'il ait six ou sept mètres de haut, le plus jeune est encore coiffé d'un bourrelet. Différents autres personnages allégoriques ou historiques, des chars richement décorés, des cavaliers brillamment costumés, complètent cette cavalcade, qui attire ici une foule d'étrangers.

CHAPITRE SIXIÈME

LE NORD (Suite)

Lille.—Une Filature.—Le Beffroi de Bergues.—L'Embarquement à Dunkerque.

Lille, chef-lieu du département du Nord, capitale de l'ancienne Flandre, est une des plus grandes et des plus riches villes de France. M. Rinval fit remarquer à sa famille la place d'Armes, où s'élève une colonne commémorative du siège de Lille en 1793; la citadelle, une des plus belles de l'Europe; l'Hôtel de ville; le jardin de botanique et les musées, fort riches en tableaux, en curiosités et en souvenirs de toutes les époques.

Le soir, à l'hôtel, la famille Rinval eut pour voisin de table un gros monsieur décoré, à l'air très sympathique, qui félicita le papa sur la gentillesse des enfants et leur excellente tenue. Ce monsieur était un ancien filateur et répondait au nom de Rimbaud. Ayant appris le but du voyage de la famille, il proposa à M. Rinval de lui procurer l'entrée d'une des principales filatures de Lille.

—Je vous en serai fort reconnaissant, répondit M. Rinval. Mais seriez-vous assez bon pour donner à mes enfants quelques notions sur la belle industrie qui vous est familière?

—Très volontiers, fit M. Rimbaud. J'aime beaucoup la jeunesse qui veut s'instruire.

Et il reprit immédiatement, sans autre préambule:

«Vous savez, mes enfants, que les principales matières employées pour la fabrication des tissus sont la laine de certains animaux, et principalement celle des moutons, et le lin, le chanvre et le coton, qui proviennent de plantes textiles. Je ne vous parle pas de la soie, qui forme une industrie toute spéciale...

—Nous avons d'ailleurs étudié la fabrication de la soie dans notre précédent voyage, dit M. Rinval.

La Conversation avec le

Filateur.

La Conversation avec le

Filateur.—Ah! fort bien. Avant d'être tissés, la laine, le lin, le chanvre et le coton doivent être transformés en fils; vous comprenez cela, n'est-ce pas? Cette opération se fait dans les filatures. Le fuseau et le rouet furent pendant longtemps les seuls appareils de filature connus. Ce furent des Anglais qui, vers le milieu du siècle dernier, inventèrent les premiers métiers à filer. Mais les premières filatures de France ne s'établirent qu'au commencement du dix-neuvième siècle, et la machine à filer le lin, due à un ingénieur français, Philippe de Girard, n'est en usage en France que depuis une cinquantaine d'années.

Vous désirez, je pense, reprit M. Rimbaud, avoir quelques notions sur les procédés de filature appliqués à chacune des matières que nous avons énumérées?

—Oui, monsieur, vous nous ferez grand plaisir, si vous voulez bien procéder ainsi, dit Hélène.

—Commençons donc par les laines. Elles se divisent en laines courtes et en laines longues. Les premières, destinées à la fabrication des draps, des tapis et autres tissus feutrés, sont soumises au traitement de la carde, et par suite sont dites cardées.

—Qu'est-ce que la carde? demanda Paul.

—C'est une sorte de grand peigne qui sert à trier, à diviser les laines, répondit Hélène.

—Les laines longues, qui servent à la fabrication des étoffes légères, des mérinos, des flanelles, et, en général, de tous les tissus qui laissent apercevoir les fils de la trame et de la chaîne, sont préparées au moyen de peignes et forment les laines peignées, continua M. Rimbaud.

Je ne vous détaillerai pas toutes les opérations auxquelles sont soumises ces laines: dégraissage, séchage, battage, nettoyage, échaudage, graissage, etc.; ce serait, je le crains bien, faire naître de la confusion dans vos idées; nous nous en tiendrons donc aux notions principales.

Après avoir été peignés et lissés, les rubans ou bandes de laine sont enroulés en grosses bobines, et livrés ainsi aux machines de préparation dites de second degré, où ils sont étirés et amenés à un degré de finesse assez avancé. On les place alors sur le métier à filer, qui les transforme en fils, après les avoir étirés une dernière fois.

Voilà pour la laine. Passons au coton. D'où vient cette matière, mon ami? demanda M. Rimbaud à Paul, qui paraissait suivre les explications du filateur avec une certaine attention.

—Le coton vient d'une plante appelée cotonnier, répondit le petit garçon.

Le Beffroi de

Bergues.

Le Beffroi de

Bergues.—Et cette plante est ou une herbe, ou un arbuste, ou même un arbre. Vous savez qu'on cultive surtout le cotonnier dans les pays chauds, et notamment dans notre colonie de l'Algérie.

Le coton se trouve dans le fruit du cotonnier. C'est une touffe de long duvet qui entoure l'enveloppe des graines.

Le coton est soumis à plusieurs opérations avant d'arriver au métier à filer. Le premier appareil dans lequel on le place est le willow, qui ouvre les cotons longs et nettoie ceux qui sont sales. Puis viennent le batteur-éplucheur, qui continue le travail précédent, et le batteur-étaleur, qui achève le nettoyage et forme avec la matière une sorte de nappe propre à être enroulée et placée sur les cardes en gros. Le coton est ensuite cardé, puis étiré et assemblé par des machines spéciales qui le préparent à passer sur les bancs à broches, où il est étiré et tordu.

Les fils sont alors soumis aux métiers à filer qui sont, comme pour la laine, les mull-jennys ordinaires, les self-actings ou métiers automates, et, pour les filés fins, les demi-self-actings, dans lesquels le renvidage se fait à la main.

Depuis l'invention de Philippe de Girard, le lin se file par des procédés analogues à ceux employés pour le coton.

L'invention de l'ingénieur français consiste principalement dans l'addition de peignes, qui continuent l'étirage et maintiennent les fibres parallèles pendant l'opération.

De même que pour les autres matières textiles que l'on veut filer, on commence par enrouler uniformément le ruban de lin sur une bobine. Les rubans ainsi enroulés sont transportés aux métiers à filer, qui se distinguent en métier à filer à sec et métier à eau chaude. Le premier sert pour les fils communs; le second pour les fils fins. L'emploi de l'eau chaude a pour but de dissoudre la substance gommeuse qui unit les fibres de lin. Après cette opération, ces fibres deviennent divisibles à l'infini, et l'on peut obtenir des fils d'une finesse extraordinaire.»

Ainsi renseignés, nos voyageurs visitèrent avec le plus grand intérêt la filature que leur avait indiquée M. Rimbaud, et où ils furent parfaitement accueillis. Ils quittèrent ensuite Lille et se rendirent à Bergues, chef-lieu de canton de l'arrondissement de Dunkerque, où leur Guide leur signalait un superbe beffroi. Cette construction, qui est du seizième siècle, et dont l'architecture est des plus curieuses, est haute de 80 mètres.

Après une légère collation, la famille Rinval reprit le train pour Dunkerque, port sur la mer du Nord, lequel compte environ 38,000 habitants. Là elle retrouva encore, entre autres monuments, un beffroi haut de 60 mètres, dont le joli carillon charma M. Paul à ce point qu'on ne pouvait plus le faire avancer.

—Tu voudrais bien pouvoir l'emporter à Paris, n'est-ce pas? lui dit Mme Rinval.

—Dire que ce carillon a peut-être aussi charmé Jean-Bart! remarqua Hélène.

—En effet, Jean-Bart est né à Dunkerque, dit Lucien.

—Jean-Bart, le célèbre marin? s'écria Paul.

—Oui, mon ami, répondit M. Rinval. Nous verrons d'ailleurs sa statue sur une des places de la ville. Mais hâtons-nous si nous voulons que rien d'intéressant ne nous échappe. Nous n'avons que cette journée pour visiter Dunkerque.

Le lendemain, en effet, la famille Rinval arrivait sur le port vers sept heures et demie du matin, et ne tardait pas à s'embarquer.

CHAPITRE SEPTIÈME

LA MANCHE

Cherbourg.—Saint-Lô.—Le

Cidre.—Granville.—Le Mont-Saint-Michel.

La Récolte du Varech.

C'était, pour les enfants de M. Rinval, une façon de voyager toute nouvelle que celle que leur père avait adoptée pour les conduire en Normandie. Mme Rinval et Hélène craignaient un peu le mal de mer, mais le temps était beau, la mer douce, et elles ne furent que très peu incommodées. Quant aux hommes, M. Rinval, Lucien et Paul, ils ne souffrirent aucunement.

Le spectacle des côtes fuyant devant leurs yeux charma beaucoup les voyageurs. C'était à chaque moment un site nouveau, et il y en avait de vraiment délicieux.

On passa successivement devant les ports de Calais, de Boulogne, de Dieppe, et l'on fit relâche au Havre.

Du Havre, on se dirigea sur Cherbourg, d'où l'on devait continuer le voyage par chemin de fer.

Pendant que le paquebot filait, M. Rinval ne manqua pas de demander à ses enfants l'indication des départements qu'on côtoyait, l'importance des villes et des ports devant lesquels on passait, et, disons-le à la louange des jeunes voyageurs, presque toutes les réponses furent satisfaisantes.

—Te rappelles-tu quelles sont les principales industries de Cherbourg? demanda notamment M. Rinval à Lucien.

—Oui, papa. On y trouve d'importants chantiers pour la construction des navires, des fonderies de métaux, des tanneries, des filatures de coton et de laine.